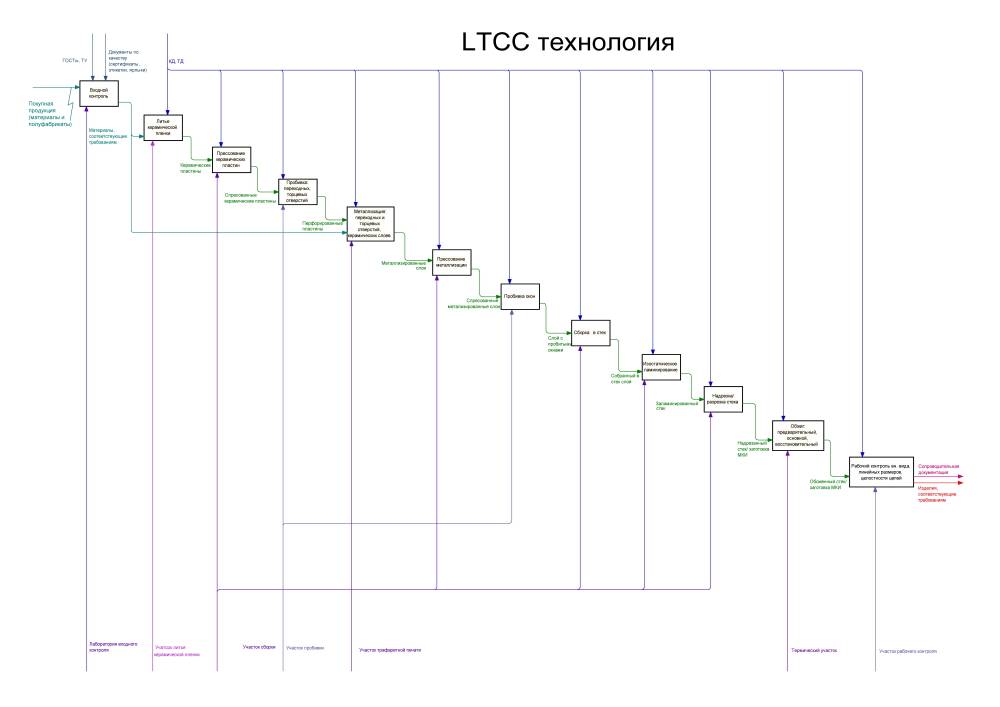

Типовой технологический процесс изготовления изделий из керамики LTCC представлен на рисунке 1. Как видно из представленной схемы, в данный технологический процесс входят следующие основные операции:

- Пробивка переходных и торцевых отверстий в «сырых» керамических пластинах (картах). Данная операция выполняется при помощи установки пробивки, оснащенной набором инструментов (пуансонов и матриц) как круглой, так и квадратной формы. Основные размеры пуансонов приведены в таблице 1.

Таблица 1. Основные размеры пуансонов на установке пробивки отверстий

|

Форма отверстия |

Размер отверстия, мм |

Размер отверстия, мм |

|

Круг |

0,2 |

0,5 |

|

Квадрат |

0,5×0,5 |

2,0×2,0 |

Пробивка осуществляется по программе заданной оператором. На выходе с данной операции, получаются перфорированные керамические пластины.

- Металлизация торцевых отверстий, заполнение переходных отверстий металлизационной пастой и формирование топологии (проводников). Данная операция выполняется при помощи установки трафаретной печати, оснащенной машинным зрением для совмещения керамической карты с установленным трафаретом. Для заполнения переходных отверстий используются серебросодержащие пасты, для формирования внутренних проводников серебро-платиновые, для формирования наружных проводников золотосодержащие пасты. Основные топологические нормы нанесения металлизации приведены в таблице 2.

Таблица 2. Основные топологические нормы нанесения металлизации

|

Наименование параметра |

Стандартные параметры, мм |

Максимально допустимые параметры, мм |

|

Минимально возможная ширина проводника |

0,12 |

0,1 |

|

Минимальное расстояние между проводниками |

0,12 |

0,1 |

В результате выполнения данной операции получаются керамические пластины с заполненными переходными отверстиями и металлизационные слои с заданной топологией.

- Пробивка окон (формирование монтажного колодца). Данная операция также выполняется на установке пробивки или при помощи вырубных штампов на прессах. В результате выполнения данной операции получаются керамические слои с пробитыми окнами.

- Сборка керамических слоев в стек. Данная операция выполняется на установке сборки в стек, оснащенной машинным зрением. Керамические слои с нанесенной металлизацией и пробитыми окнами укладываются в стек (пакет) в строго установленной последовательности с последующей подпрессовкой. Максимально возможная толщина керамического стека составляет 11,0 мм.

- Изостатическое ламинирование (замоноличивание) керамического стека. Данная операция выполняется на установке изостатического ламинирования в автоматическом режиме по заданной программе (температура-давление) для придания монолитности (целостности) керамического стека.

- Разделение (разрезка) или надрезка керамического стека. Данная операция выполняется с помощью установки для резки сырой керамики, оснащенной специальным ножом, вакуумным столом с подогревом, а также машинным зрением для настройки и контроля резки керамического стека. Особая двусторонняя заточка ножа, обеспечивает высокое качество разделения керамического стека на отдельные корпуса и основания.

- Обжиг сырых керамических изделий. Данная операция выполняется при помощи печей с использованием принудительной подачи воздуха (обдува) и поддержания необходимого термопрофиля в автоматическом режиме. Максимальные размеры обжигаемых изделий составляют (100×100) мм в зависимости от конструкции и соотношения количества металлизация-керамика.

- Контроль внешнего вида, целостности электрических цепей и линейных размеров изделий после обжига. Данная операция выполняется с использованием системы бесконтактных измерений по осям X, Y и Z, микроскопа, а также стендов для измерения электрических параметров с применением контактирующих устройств.

- Контроль герметичности, целостности электрических цепей и внешнего вида изделий. Данная операция выполняется с использованием установки гелиевого течеискателя методом обдува. Все обожженные изделия проходят 100% контроль по герметичности.

- Предъявление ОТК, ВП. На данной операции осуществляется проверка всех параметров изделий установленных в конструкторской и технологической документации.

Обе технологии LTCC и HTCC имеют свои преимущества и недостатки друг перед другом, поэтому на стадии проектирования необходимо учитывать все вышеперечисленные особенности данных материалов, а также принимать во внимание топологические нормы, указанные в «Руководстве по проектированию и разработке металлокерамических изделий на производственной площадке АО «НИИПП».

Основные марки применяемых материалов LTCC и HTCC представлены далее в таблице 3 (смотри ниже).

Таблица 3. Марки и свойства применяемых материалов HTCC и LTCC

|

Производитель и марка материала |

Основные толщины сырых карт, мм |

Характеристики |

|||||||

|

Электрические |

Тепловые |

Механические |

Металлизационные пасты для заполнения отверстий и нанесения проводников |

||||||

|

εi |

tgδ, •10-3 |

ЛКТР (°С-1), •10-4 |

Тепло-проводность, Вт / (м•К) |

Модуль Юнга, ГПа |

Прочность на изгиб, МПа |

||||

|

Материалы HTCC |

|||||||||

|

Керамика вакуумплотная алюмооксидная 26.11.30-002-86724983-2017 ТУ |

|||||||||

|

ВК 96 |

0,5; 0,63; 1,0 |

9,7 при f = 10 ГГц |

– |

6,8 – 8,0 при t=(20 – 1 000) °С |

25 |

340 |

450 |

Мо |

|

|

Керамика вакуумплотная алюмооксидная аЯ0.027.002 ТУ |

|||||||||

|

ВК 94-1 |

0,05; 0,114; 0,165; 0,254 и под конкретный заказ |

10,3 при f = 10 ГГц |

– |

0,06 при t=(20 – 200) °С |

13,4 |

236 |

320 |

Мо |

|

|

|

|||||||||

|

Материалы LTCC |

|||||||||

|

DuPont |

|||||||||

|

GreenTape 943 |

0,05; 0,114; 0,165; 0,254 |

7,5 при f = 10 ГГц |

1,0 при f = 10 ГГц |

6,0 |

4,4 |

149 |

230 |

Ag, Ag/Pt, Ag/Pd и Au |

|

|

GreenTape 951 |

0,05; 0,114; 0,165; 0,254 |

7,8 при f = 10 ГГц |

1,5 при f = 10 ГГц |

5,8 |

3,0 |

152 |

320 |

Ag, Ag/Pt, Ag/Pd и Au |

|

|

Heraeus |

|||||||||

|

Heratape CT802 |

от 0,05 до 0,2 |

8,0 при f = 2,5 ГГц |

– |

5,1 |

4,3 |

110 |

160 |

Au, Ag, Ag/Pd |

|

|

Heratape CT702 |

от 0,05 до 0,2 |

7,2 при f = 2,5 ГГц |

– |

5,8 |

4,3 |

– |

140 |

Au, Ag, Ag/Pd |

|

|

Ferro |

|||||||||

|

Ferro A6M-Е |

0,127; 0,254 |

5,9 при f = 10 ГГц |

– |

7,0 |

2,0 |

92 |

170 |

Ag, Ag / Pt, Ag/Pd и Au |

|

|

Ferro L8 |

0,127; 0,254 |

7,3 при f = 10 ГГц |

– |

6,0 |

3,0 |

– |

275 |

Ag, Ag/Pt, Ag/Pd и Au |

|

|

Keko |

|||||||||

|

Кеко SK47 |

0,05; 0,114; 0,165; 0,254 и под конкретный заказ |

7,1 при f = 10 ГГц |

– |

6,9 |

2,9 |

– |

200 |

Ag, Ag/Pt, Ag/Pd и Au |

|

|

Fraunhofer IKTS |

|||||||||

|

Fraunhofer IKTS |

0,05; 0,114; 0,165; 0,254 и под конкретный заказ |

7,5 при f = 10 ГГц |

– |

5,9 |

3,2 |

125 |

230 |

Ag, Ag/Pt, Ag/Pd и Au |

|

|

АО «НПП «Исток» |

|||||||||

|

СКМ |

0,05; 0,114; 0,165; 0,254 и под конкретный заказ |

7,18 |

1,2 при f = 10 ГГц |

– |

– |

– |

200 |

Ag, Ag/Pt, Ag/Pd и Au |

|