Металлокерамические корпуса для высокотехнологичных изделий электронной техники.

АО «НИИПП» широко известен как производитель реле и переключателей, но в рамках диверсификации с недавних пор разрабатывает и производит металлокерамические корпуса (МКК) и основания для изделий электронной техники (ИЭТ).

Отсчет этой деятельности ведется с 2011 года, когда было приобретено необходимое оборудование, подобран персонал и изготовлены первые образцы корпусов. Путь от небольшого участка до полноценного производственного цеха сопровождался интенсивной работой по нескольким направлениям: освоение технологических процессов производства, отработка режимов работы оборудования, совершенствование навыков проектирования изделий инженерами-конструкторами предприятия. В результате получили отлаженный механизм взаимодействия с заказчиками-потребителями с полным циклом «от идеи до реального воплощения» со следующими возможностями:

- разработка и производство МКК с использованием высокотемпературной (HTCC) и низкотемпературной (LTCC) технологий;

- цикл «разработка-изготовление-поставка МКК» – не более 2-х месяцев с момента согласования конструкторской документации;

- проведение комплексных испытаний на долговечность, герметичность, механическую прочность, способность к сварке (пайке) и многие другие;

- начало серийного производства новых изделий – в течение 3-х месяцев с момента согласования опытных образцов.

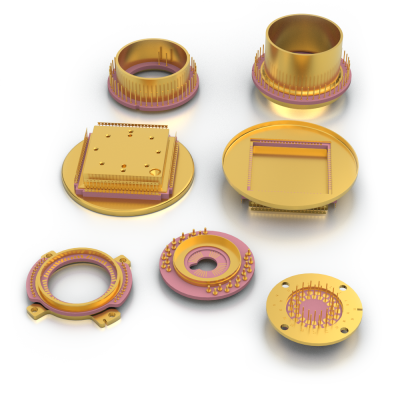

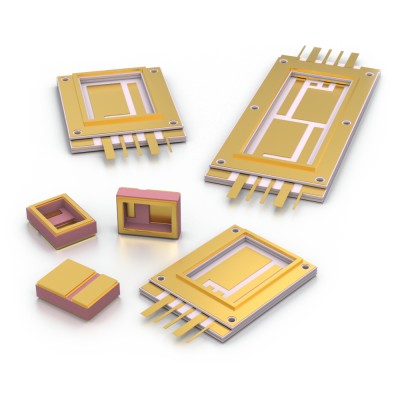

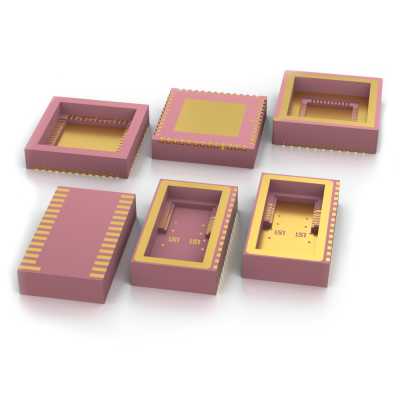

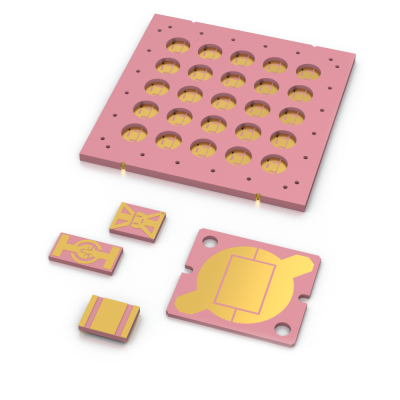

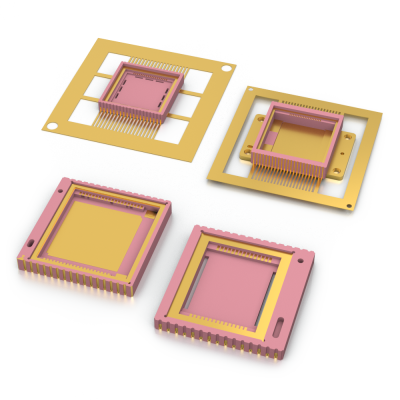

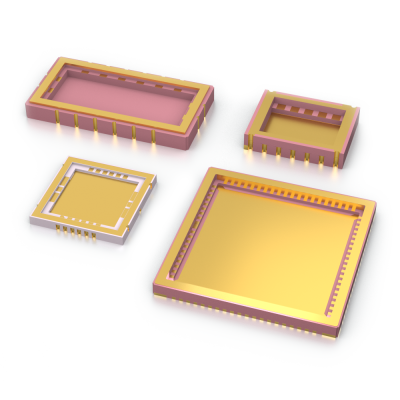

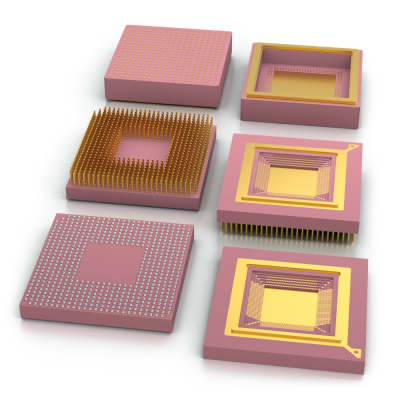

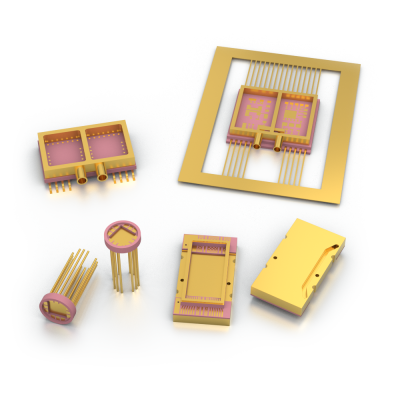

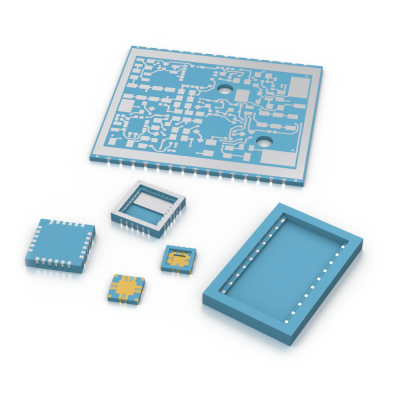

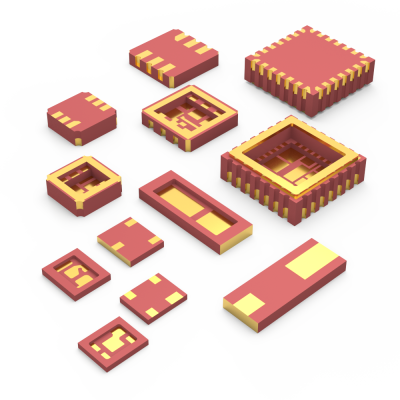

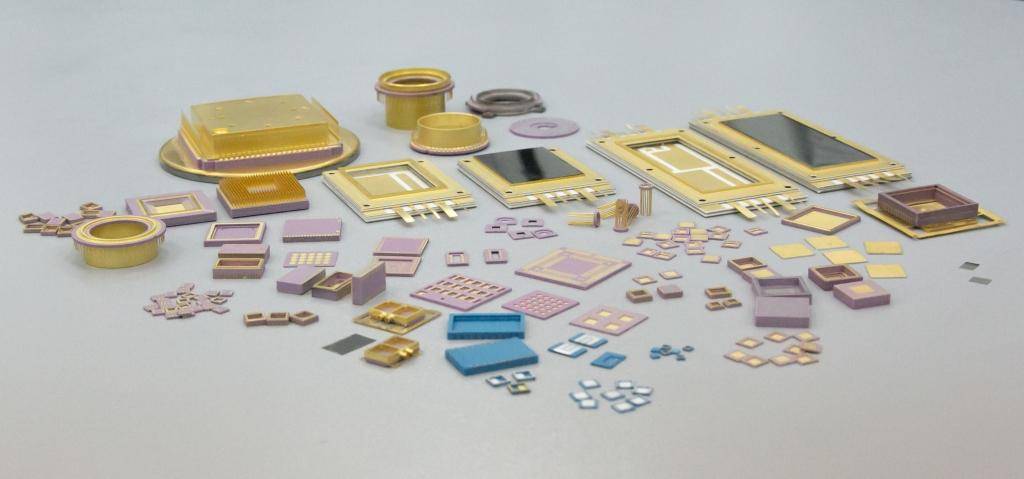

Основная технологическая специализация – производство оснований для светодиодов с одно- и двусторонней металлизацией; корпуса SMD для поверхностного монтажа диодов, варикапов, транзисторов (в т.ч. СВЧ-диапазона), интегральных микросхем с количеством выводов до 602, фильтров и резонаторов на поверхностных акустических волнах (ПАВ), а также корпусов для микрокриогенной техники, газоанализаторов, малошумящих усилителей, интерпозеров, работающих на частоте до 11,5 ГГц и многих других изделий по требованиям заказчика.

Изделия изготавливаются из керамики ВК-94-1, ВК-94-2, DuPont и других, обеспечивающих требуемые электрические и физические параметры будущих электронных компонентов.

В качестве исходных материалов используется керамическая пленка толщиной от 0,1 до 0,254 мм, которая производится на собственных литьевых машинах. Шликер для литья получают путем смешивания керамических и стеклянных порошков определенного состава, небольших количеств связующего вещества и растворителя для создания гомогенной суспензии. Затем эту суспензию отливают для формирования листов однородной толщины.

После процесса сушки полученная пленка разрезается на карты установленных размеров для последующей обработки согласно разработанным чертежам. Максимальный размер карты для изготовления металлокерамических корпусов может достигать 250 х 250 мм.

Следующий шаг включает получение необходимой топологии проводников. В зависимости от конструкции на картах наносят перфорации для создания межслойных электрических соединений, которые впоследствии заполняются проводящей пастой. Состав пасты определяется технологией.

Проводники на одном слое получают с помощью трафаретной печати, используя тугоплавкие металлические пасты. Здесь же наносят контуры будущих пассивных компонентов: резисторы, конденсаторы и индуктивности (технология LTCC).

Затем осуществляется сборка в стек будущей конструкции корпуса с последующим ламинированием.

Разделение карты на отдельные корпуса может осуществляться до и после обжига, в зависимости от конструкции корпуса и его назначения механическим способом дисковой фрезой или с помощью лазера.

Процесс обжига осуществляется в вакууме (–torr) или в среде водорода чистотой 99,99%. Максимальная температура обжига изделий достигает 850 °С (HTCC-технология) и 1600 °С (LTCC-технология)

Покрытие токопроводящих элементов может осуществляться электрохимическим никелированием толщиной до 100 мкм, иммерсионным (автокаталитическим) или электрохимическим золочением с различной толщиной покрытия (от 0,15 до 30 мкм).

По требованиям заказчика корпус комплектуется крышкой (материал 29НК ковар) для последующей герметизации размещенных в нем чипов и других компонентов поверхностного монтажа.

Разварка выводов к контактным площадкам может осуществляется золотой проволокой методом термокомпрессии или ультразвуком. Герметизация производится шовно-роликовой сваркой крышки к металлического ободку, предварительно припаянному к керамическому корпусу.

Контроль качества осуществляется с помощью системы бесконтактных измерений.

Номенклатура производимой продукции, а также области применения смогут удовлетворить практически любые требования заказчика в сжатые сроки. Опыт наших специалистов позволяет успешно сотрудничать с головными исполнителями НИОКР в области разработки ЭКБ в части разработки конструкции корпуса будущего ИЭТ, изготовления опытных образцов, проведения испытаний и успешного завершения этапов работ в установленные календарные сроки. Услугами дизайн-центра, созданного в составе цеха по производству МКК, уже воспользовались наши партнеры: АО «Ангстрем», ГЗ «Пульсар», АО «НИИ «Феррит-Домен», АО «Гирооптика», АО «НИИМЭ», АО «ЦНИИ «Электрон», АО «ЗНТЦ» и многие другие.

При проектировании корпусов для применения в микроэлектронной компонентной базе высокой степени интеграции инженерами нашего предприятия решаются ряд конструкторско-технологических вопросов: уменьшение шага между выводами с целью максимально повысить плотность нанесения проводящих элементов на керамические слои плат; увеличение количества слоев; разработка новых вариантов и комбинаций топологий и средств межслоевых соединений; уменьшение габаритов и массы корпуса; интеграция пассивных компонентов (сопротивление, емкость, индуктивность) в межслоевую структуру; использование новых материалов и жидкокристаллических полимеров; использование методов неразрушающей инспекции контроля качества на различных этапах производства.

К числу значимых достижений можно отнести освоение новой технологии производства металлокерамических узлов и охлаждаемых диафрагм методом гальванопластики для вакуумных корпусов матричных фотоприёмных устройств.

Применяемые технологии производства МКК, оснований и конструктивов позволяют получать корпуса для дальнейшего использования при производстве высокотехнологичной электронной компонентной базы. Электрические, механические и прочностные характеристики дают возможность использовать МКК в различных сферах промышленности, таких как автомобильная, аэрокосмическая, авиационная, электротехническая, медицинская и многие другие. Системы навигации, связи, инфракрасного наблюдения, датчики движения, программируемые радиочастотные усилители, интегральные микросхемы, лазерные устройства, электрооптические модули, тактовые усилители, модуляторы и многое другое содержат компоненты в металлокерамических корпусах. АО «НИИПП» имеет все компетенции, позволяющие решать сложные технические задачи по производству ЭКБ с использованием современных технологий изготовления МКК.