Типовой технологический процесс изготовления металлокерамических изделий с применением материала HTCC

Типовой технологический процесс изготовления изделий из керамики HTCC представлен на рисунке.

Как видно из представленной схемы, в данный технологический процесс входят следующие основные операции:

- Литьё керамической плёнки. Керамическая плёнка отливается из приготовленной керамической суспензии (шликера) состоящей из керамического порошка и органической связующей (биндера). Данная операция выполняется с помощью установки литья керамической плёнки. Продуктом данной операции является отлитая керамическая плёнка заданной толщины. Минимально возможная толщина керамической плёнки составляет 0,03 мм, максимальная толщина составляет 0,254 мм. Впоследствии данная плёнка разрезается на керамические пластины размером (127×127) мм. Данные пластины являются исходными заготовками для последующих технологических операций.

- Пробивка переходных и торцевых отверстий в «сырых» керамических пластинах (картах). Данная операция выполняется при помощи установки пробивки, оснащенной набором инструментов (пуансонов и матриц) как круглой, так и квадратной формы. Основные размеры пуансонов приведены в таблице 1.

Таблица 1. Основные размеры пуансонов на установке пробивки отверстий

|

Форма отверстия |

Размер отверстия, мм |

Размер отверстия, мм |

|

Круг |

0,2 |

0,5 |

|

Квадрат |

0,5×0,5 |

2,0×2,0 |

Пробивка осуществляется по программе заданной оператором. На выходе с данной операции, получаются перфорированные керамические пластины.

- Металлизация торцевых отверстий, заполнение переходных отверстий металлизационной пастой и формирование топологии (проводников). Данная операция выполняется при помощи установки трафаретной печати, оснащенной машинным зрением для совмещения керамической карты с установленным трафаретом. Основным компонентом металлизационной пасты является молибденовый порошок с заданной удельной поверхностью и размером частиц. Основные топологические нормы нанесения металлизации приведены в таблице 2.

Таблица 2. Основные топологические нормы нанесения металлизации

|

Наименование параметра |

Стандартные параметры, мм |

Максимально допустимые параметры, мм |

|

Минимально возможная ширина проводника |

0,15 |

0,1 |

|

Минимальное расстояние между проводниками |

0,15 |

0,1 |

В результате выполнения данной операции получаются керамические пластины с заполненными переходными отверстиями и металлизационные слои с заданной топологией.

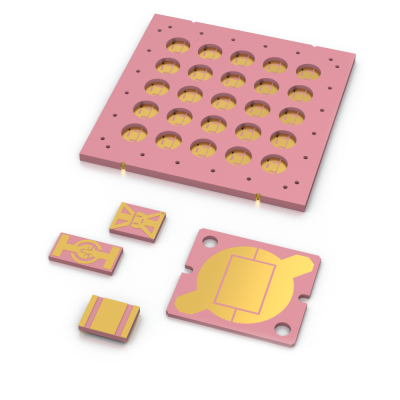

- Пробивка окон (формирование монтажного колодца). Данная операция также выполняется на установке пробивки или при помощи вырубных штампов на прессах. В результате выполнения данной операции получаются керамические слои с пробитыми окнами.

- Сборка керамических слоев в стек. Данная операция выполняется на установке сборки в стек, оснащенной машинным зрением. Керамические слои с нанесенной металлизацией и пробитыми окнами укладываются в стек (пакет) в строго установленной последовательности с последующей подпрессовкой. Максимально возможная толщина керамического стека составляет 11,0 мм.

- Изостатическое ламинирование (замоноличивание) керамического стека. Данная операция выполняется на установке изостатического ламинирования в автоматическом режиме по заданной программе (температура-давление) для придания монолитности (целостности) керамического стека.

- Разделение (разрезка) или надрезка керамического стека. Данная операция выполняется с помощью установки для резки сырой керамики, оснащенной специальным ножом, вакуумным столом с подогревом, а также машинным зрением для настройки и контроля резки керамического стека. Особая двусторонняя заточка ножа, обеспечивает высокое качество разделения керамического стека на отдельные корпуса и основания.

- Обжиг сырых керамических изделий. Данная операция выполняется при помощи печей с использованием азото-водородной смеси данных газов и поддержания необходимого термопрофиля в автоматическом режиме. Максимальные размеры обжигаемых изделий составляют (100×100) мм в зависимости от конструкции и соотношения количества металлизация-керамика.

- Контроль внешнего вида, целостности электрических цепей и линейных размеров изделий после обжига. Данная операция выполняется с использованием системы бесконтактных измерений по осям X, Y и Z, микроскопа, а также стендов для измерения электрических параметров с применением контактирующих устройств.

- Электрохимическое или химическое никелирование. Данная операция выполняется на гальванической линии, с постоянным контролем температуры, pH растворов, фильтрации электролитов, а также заданием времени и необходимого тока для нанесения покрытий. Основная толщина нанесения никеля составляет от 3 до 6 мкм.

- Пайка металлических деталей (выводов, ободков и пр.) к керамическим основаниям. Данная операция выполняется в вакуумных печах 510-6 торр, либо в печах с защитной атмосферой с использованием высокотемпературных припоев от 800 до 1 000 °C. Максимальный размер паяемых изделий составляет (100×100) мм. Герметичность паяных изделий составляет 5•10-13 (м3•Па•с-1).

- Контроль герметичности, целостности электрических цепей и внешнего вида изделий. Данная операция выполняется с использованием установки гелиевого течеискателя методом обдува. Все обожженные и паяные изделия проходят 100% контроль по герметичности.

- Электрохимическое или иммерсионное золочение. Данная операция выполняется на гальванической линии, с четким контролем температуры, pH растворов, фильтрации электролитов, а также заданием времени и необходимого тока нанесения покрытий. Основная толщина нанесения электрохимического золота составляет 3 мкм для иммерсионного золота 0,1 мкм.

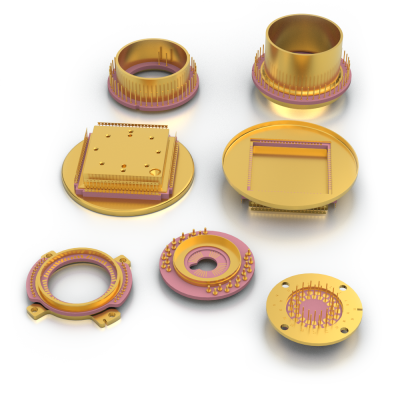

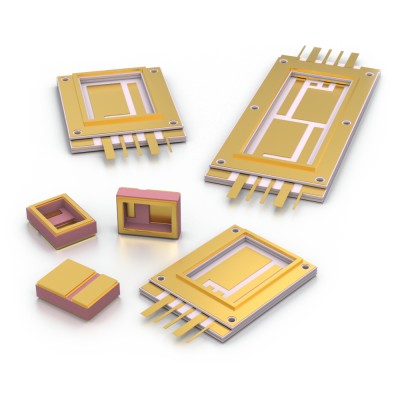

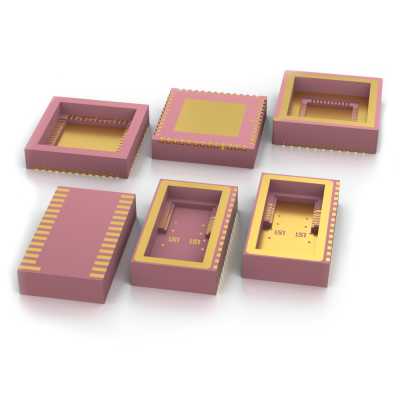

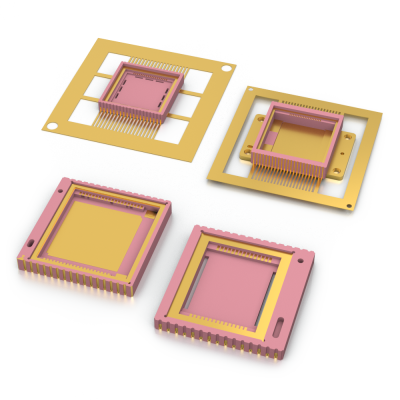

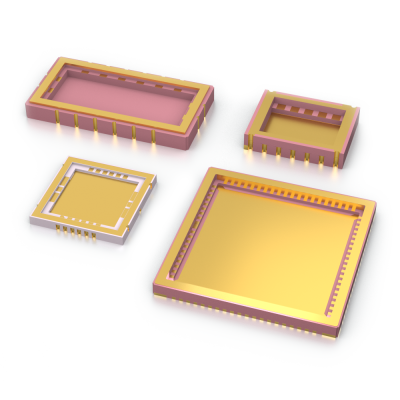

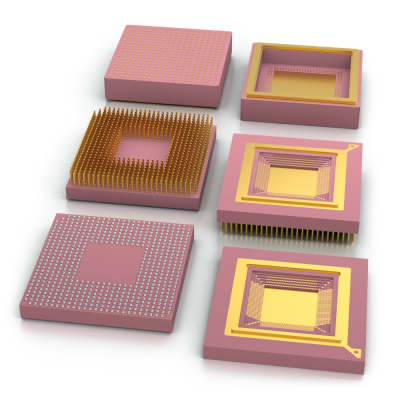

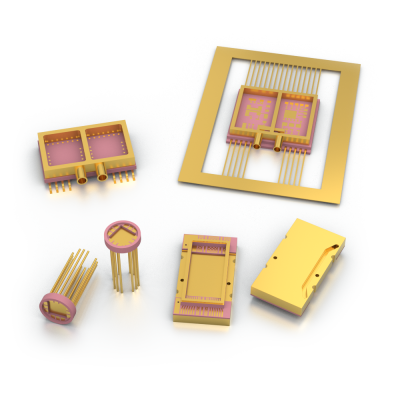

- Предъявление ОТК, ВП. На данной операции осуществляется проверка всех параметров изделий установленных в конструкторской и технологической документации. Применение высокотемпературной керамики (HTCC) нашло большое применение для изготовления вакуумных приборов, где требуется высокая степень герметичности, а также для изделий силовой электроники, где требуется хороший отвод тепла, выделяемого мощными кристаллами. Высокотемпературная керамика благодаря своим физико-химическим свойствам при правильном соблюдении технологии позволяет обеспечить выполнение обоих вышеперечисленных условий, а также обладает минимальными ограничениями при проектировании новых изделий в отличие от технологии LTCC. Применение технологии с использованием высокотемпературной керамики позволяет производить широкую номенклатуру изделий по следующим направлениям:

- металлокерамические узлы, входящие в состав матричных фотоприёмных устройств,

- микроболометы,

- МЭМС (гироскопы и акселерометры),

- светоизлучающие диоды,

- силовые транзисторы и диоды,

- варикапы и стабилитроны и др.

Обе технологии LTCC и HTCC имеют свои преимущества и недостатки друг перед другом, поэтому на стадии проектирования необходимо учитывать все вышеперечисленные особенности данных материалов, а также принимать во внимание топологические нормы, указанные в «Руководстве по проектированию и разработке металлокерамических изделий на производственной площадке АО «НИИПП».

Основные марки применяемых материалов LTCC и HTCC представлены далее в таблице 3 (смотри ниже).

Таблица 3. Марки и свойства применяемых материалов HTCC и LTCC

|

Производитель и марка материала |

Основные толщины сырых карт, мм |

Характеристики |

|||||||

|

Электрические |

Тепловые |

Механические |

Металлизационные пасты для заполнения отверстий и нанесения проводников |

||||||

|

εi |

tgδ, •10-3 |

ЛКТР (°С-1), •10-4 |

Тепло-проводность, Вт / (м•К) |

Модуль Юнга, ГПа |

Прочность на изгиб, |

||||

|

Материалы HTCC |

|||||||||

|

Керамика вакуумплотная алюмооксидная 26.11.30-002-86724983-2017 ТУ |

|||||||||

|

ВК 96 |

0,5; 0,63; 1,0 |

9,7 при f = 10 ГГц |

– |

6,8 – 8,0 при t=(20 – 1 000) °С |

25 |

340 |

450 |

Мо |

|

|

Керамика вакуумплотная алюмооксидная аЯ0.027.002 ТУ |

|||||||||

|

ВК 94-1 |

0,05; 0,114; 0,165; 0,254 и под конкретный заказ |

10,3 при f = 10 ГГц |

– |

0,06 при t=(20 – 200) °С |

13,4 |

236 |

320 |

Мо |

|

|

|

|||||||||

|

Материалы LTCC |

|||||||||

|

DuPont |

|||||||||

|

GreenTape 943 |

0,05; 0,114; 0,165; 0,254 |

7,5 при f = 10 ГГц |

1,0 при f = 10 ГГц |

6,0 |

4,4 |

149 |

230 |

Ag, Ag/Pt, Ag/Pd и Au |

|

|

GreenTape 951 |

0,05; 0,114; 0,165; 0,254 |

7,8 при f = 10 ГГц |

1,5 при f = 10 ГГц |

5,8 |

3,0 |

152 |

320 |

Ag, Ag/Pt, Ag/Pd и Au |

|

|

Heraeus |

|||||||||

|

Heratape CT802 |

от 0,05 до 0,2 |

8,0 при f = 2,5 ГГц |

– |

5,1 |

4,3 |

110 |

160 |

Au, Ag, Ag/Pd |

|

|

Heratape CT702 |

от 0,05 до 0,2 |

7,2 при f = 2,5 ГГц |

– |

5,8 |

4,3 |

– |

140 |

Au, Ag, Ag/Pd |

|

|

Ferro |

|||||||||

|

Ferro A6M-Е |

0,127; 0,254 |

5,9 при f = 10 ГГц |

– |

7,0 |

2,0 |

92 |

170 |

Ag, Ag / Pt, Ag/Pd и Au |

|

|

Ferro L8 |

0,127; 0,254 |

7,3 при f = 10 ГГц |

– |

6,0 |

3,0 |

– |

275 |

Ag, Ag/Pt , Ag/Pd и Au |

|

|

Keko |

|||||||||

|

Кеко SK47 |

0,05; 0,114; 0,165; 0,254 и под конкретный заказ |

7,1 при f = 10 ГГц |

– |

6,9 |

2,9 |

– |

200 |

Ag, Ag/Pt, Ag/Pd и Au |

|

|

Fraunhofer IKTS |

|||||||||

|

Fraunhofer IKTS |

0,05; 0,114; 0,165; 0,254 и под конкретный заказ |

7,5 при f = 10 ГГц |

– |

5,9 |

3,2 |

125 |

230 |

Ag, Ag/Pt, Ag/Pd и Au |

|

|

АО «НПП «Исток» |

|||||||||

|

СКМ |

0,05; 0,114; 0,165; 0,254 и под конкретный заказ |

7,18 |

1,2 при f = 10 ГГц |

– |

– |

– |

200 |

Ag, Ag/Pt, Ag/Pd и Au |

|